Eine präventive und vorausschauende Instandhaltung (Predictive Maintenance) hebt den industriellen Maschinenservice auf ein neues Level. Mittels weMonitor behalten sowohl Maschinenhersteller als auch -betreiber alle relevanten Daten ihrer Maschinen im Blick. Grundlage für die Maschinen- und Anlagenüberwachung sind modernste Internettechnologien und eine intelligente Datenverarbeitung. weMonitor ist damit die ideale Basis für eine Zustandsanalyse von Maschinen und Anlagen. Um den einzelnen Anforderungen der Nutzer gerecht zu werden, wird die Software individuell konfiguriert und angepasst. So wird jederzeit eine optimale Maschinen- und Anlagenüberwachung gewährleistet.

Um das umfangreiche Gesamtsystem abzubilden, verfügt weMonitor über zukunftsorientierte Predictive-Maintenance-Funktionen. Damit eine präventive Instandhaltung kosteneffizient umgesetzt wird, ist die frühzeitige Identifizierung von möglichen Problemen und Störfällen notwendig. Daher sind Machine-Learning-Algorithmen implementiert, welche Maschinen und Anlagen mit komplexen Schwellenwerten als zusammenhängendes System beschreiben und analysieren. Auf diese Weise ermöglicht maschinelles Lernen, dass eigenständig Wissen erzeugt wird, welches auf selbst gesammelten Erfahrungen beruht. Die vorausschauende Wartung und Instandhaltung erreicht so eine neue Leistungsebene, da die Analyse sehr großer Datenmengen automatisiert abläuft und sich entsprechende Lösungsansätze für neue sowie bisher unbekannte Probleme feststellen lassen. Neben Machine-Learning-Verfahren, die das Schwingungsverhalten von Systemen oder Komponenten erlernen, wurden von uns auch multidimensionale Anomaly-Detection-Verfahren entwickelt, deren angelernte Modelle auf IoT Gateways ausgeführt werden. Umfangreiche Möglichkeiten zur Aufzeichnung und Analyse von Sensordaten gestatten es dem weMonitor-Benutzer, das Verhalten seines zu überwachenden Systems schon während der Entwicklungs-/Inbetriebnahmephase genauer zu untersuchen. Predictive Maintenance in Verbindung mit Machine Learning dient damit nicht nur der höheren Anlagenverfügbarkeit, sondern es reduziert durch Vorhersagen von Maschinenstillständen und -defekten auch effektiv die Instandhaltungskosten.

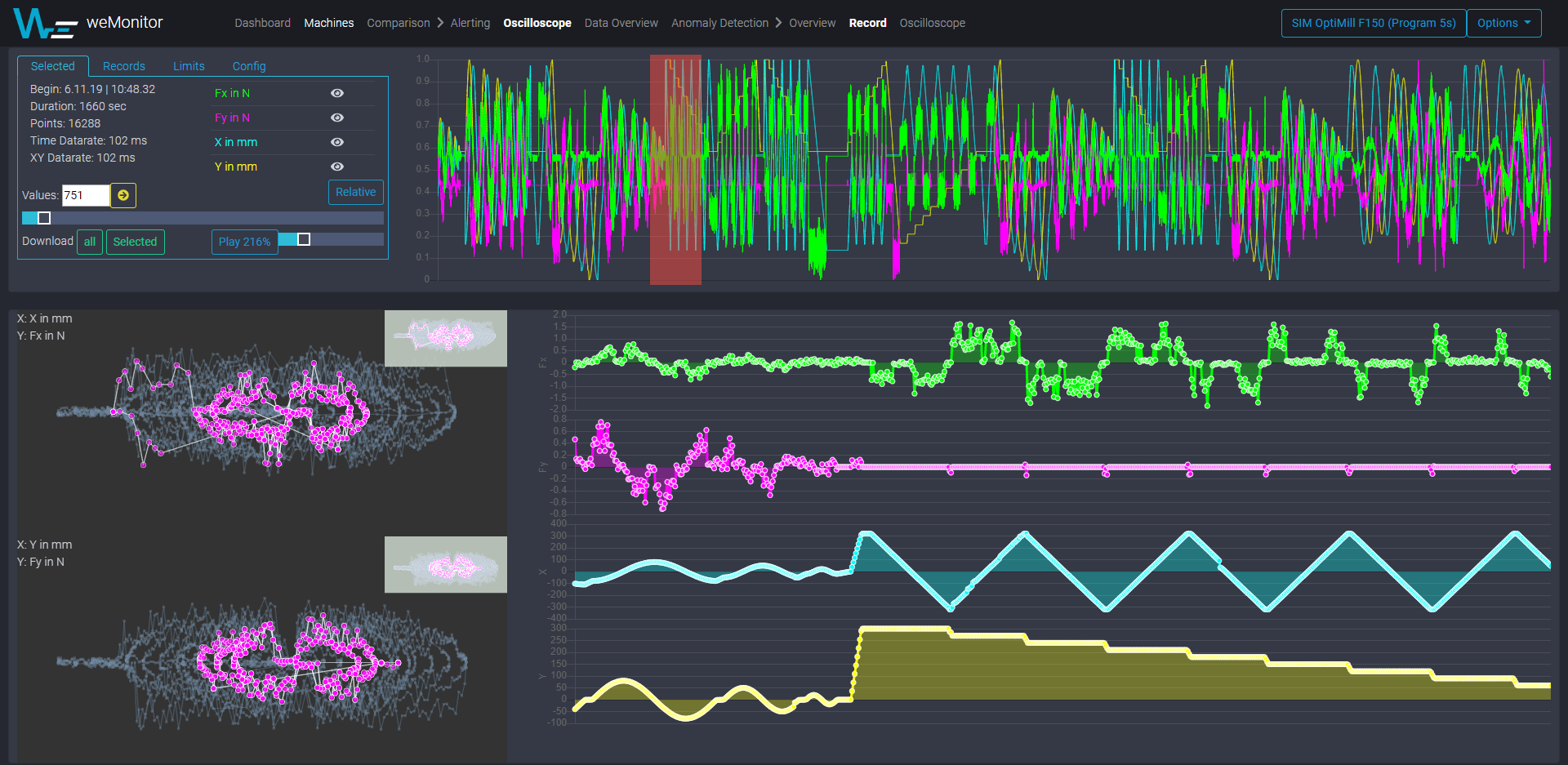

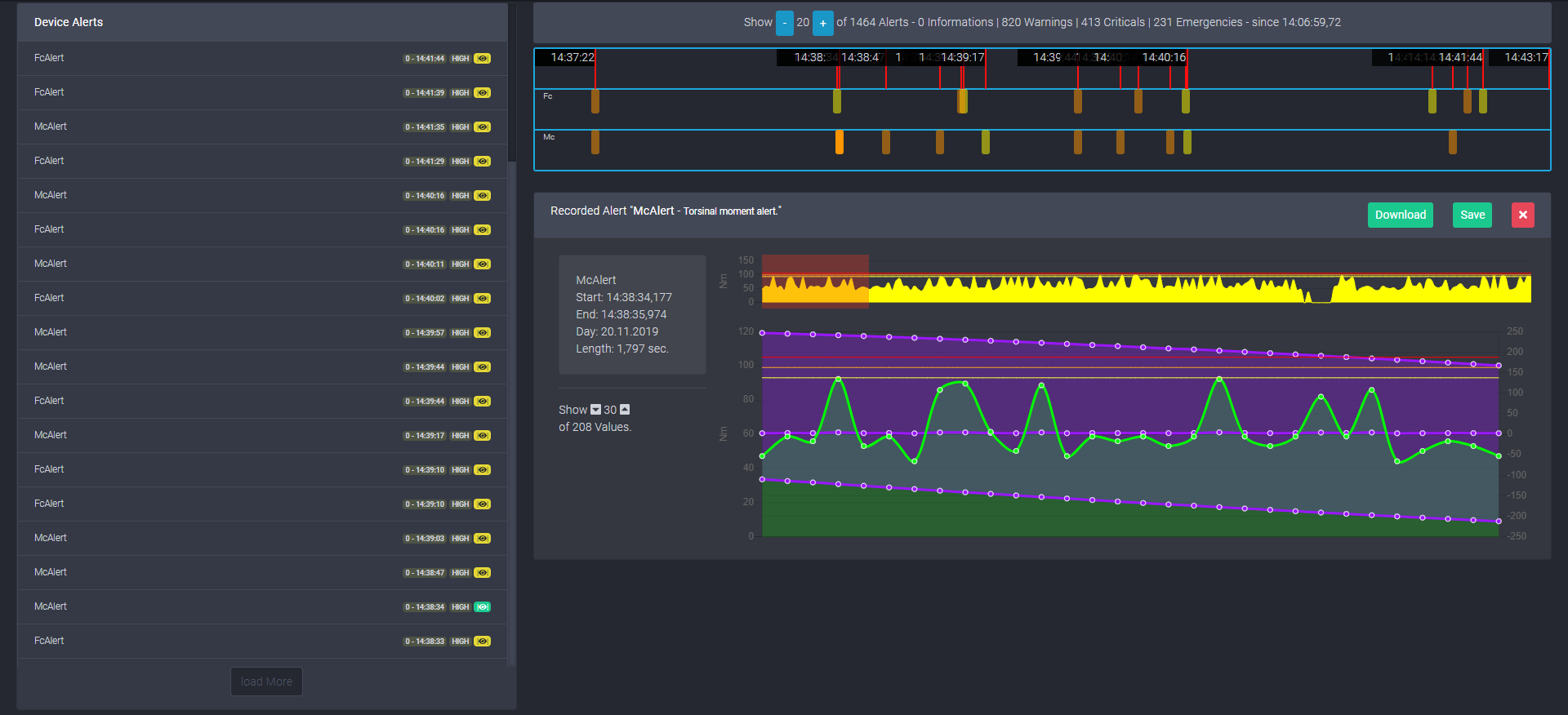

Wesentlicher Bestandteil des Condition Monitorings ist die Darstellung anfallender Daten und Sensorwerte in Echtzeit. Mögliche Abweichungen werden erkannt, während gleichzeitig weitergehende Daten für detailliertere Analysen herausgefiltert werden. Die Grundlage für Condition Monitoring sind daher genau definierte und individuelle Schwellenwerte. Voraussetzung für eine erfolgreiche Datenerfassung sind sensorisch ausgestattete Maschinen und Anlagen, um Größen wie Schwingungen, Temperaturen oder andere Prozess- und Leistungsparameter on- sowie offline auszuwerten. Der Betreiber kann das Modul individuell auf seine Bedürfnisse anpassen und genaue Grenzwerte definieren, welche bei Über- oder Unterschreitung automatische Alerts auslösen und Alarmmeldungen generieren, die in der Serviceplattform anschaulich visualisiert werden. weMonitors Condition Monitoring ist somit für eine optimale Zustandsüberwachung bestens geeignet.

Das Modul weMonitor ermöglicht insgesamt also nicht nur eine Erhöhung der Nettobetriebszeit der Maschinen, sondern auch Profitsteigerungen und eine Zunahme der Zufriedenheit bei Maschinenbetreibern und -nutzern.

Anwendungsszenarien

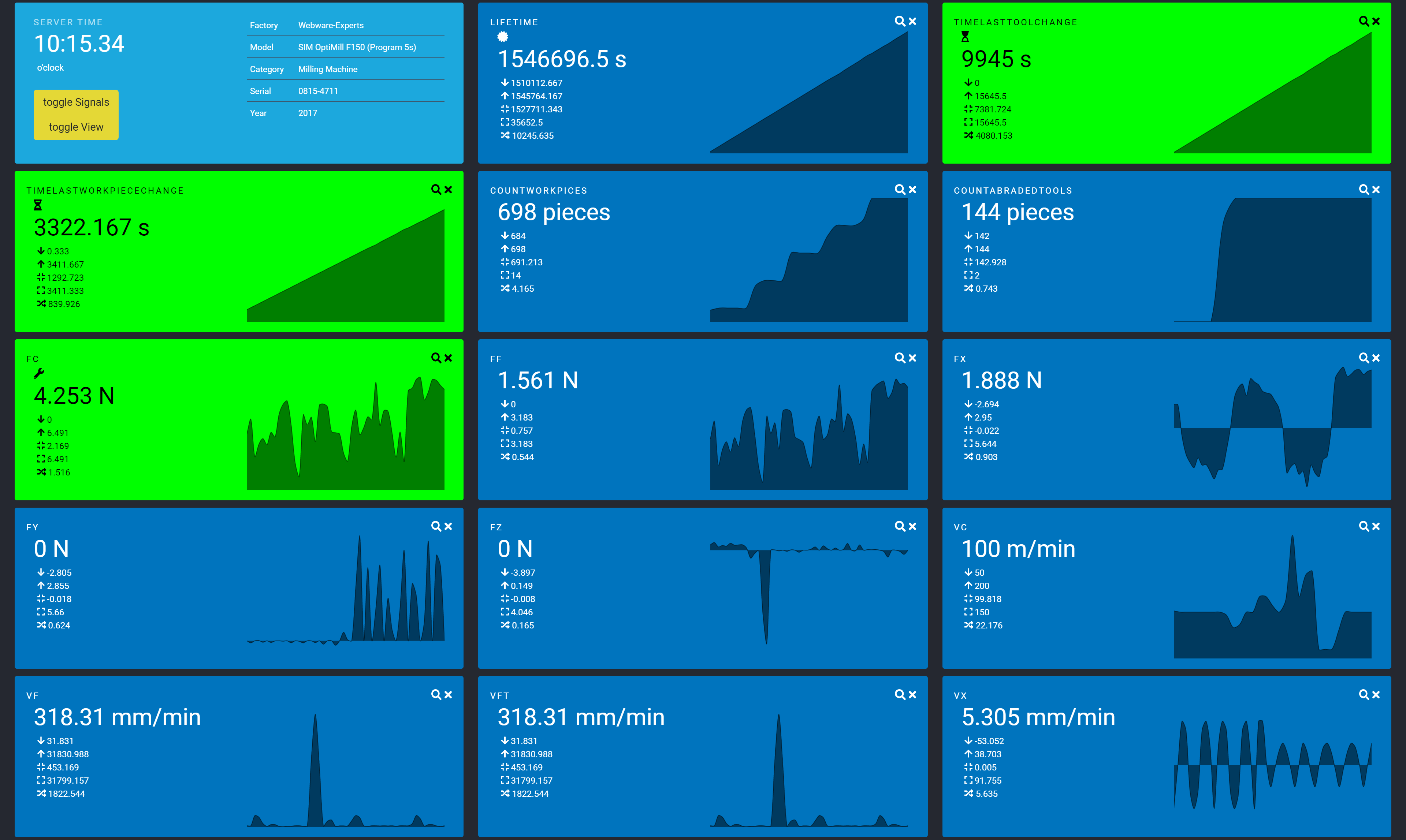

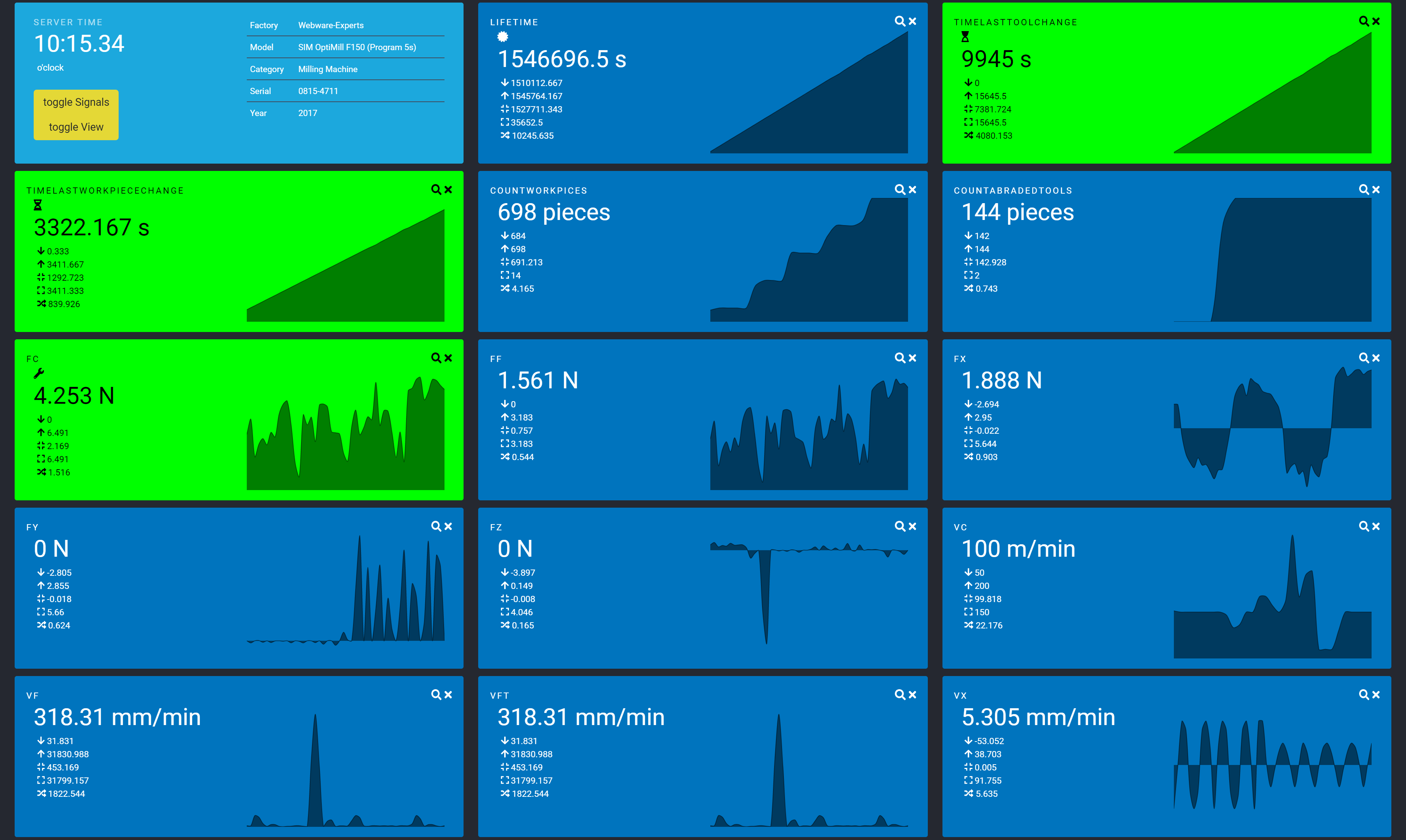

Die Echtzeitanalyse von weMonitor bietet verschiedene Möglichkeiten, den Zustand einer Maschine zu überprüfen. Einen ersten Überblick gibt der Menüpunkt Data Overview mit unterschiedlichen Ansichtsoptionen. Zum einen werden die aktuellen Zahlenwerte der Maschine angezeigt. Diese werden mit Minimal-/Maximalwerten, Durchschnittswerten, der Minimal-/Maximaldifferenz sowie der Standardabweichung erweitert. Zum anderen lassen sich in der erweiterten Ansicht die Werteverläufe mit weiteren Details darstellen. Um eine umfassende Echtzeitanalyse durchzuführen, stellt weMonitor das Oscilloscope bereit, welches unter anderem in der Fehlersuche und der anschließenden Signalanalyse verwendet wird.

weMonitor gibt den Anwendern eine Übersicht an die Hand, die es ermöglicht, ein effizientes Lifecycle-Management durchzuführen. Der Ausgangspunkt ist das zentrale Dashboard. Dieses stellt Informationen bereit, die Hinweise darüber geben, wie fehleranfällig verschiedene Maschinentypen sind. Mittels der dauerhaft gespeicherten Alerts und den dazugehörigen Sensordaten sind die Hersteller in der Lage, die genauen Ursachen für häufigere Ausfälle oder Probleme zu finden. Darauf aufbauend können Verbesserungsmaßnahmen der betroffenen Maschinensysteme vorgenommen werden. Ein weiteres Plus ist die bessere Planbarkeit der Instandhaltung für Maschinennutzer. Diese sehen kritische Maschinentypen auf einen Blick, was ihnen erlaubt, rechtzeitig Gegenmaßnahmen einzuleiten.

Das Modul unterstützt die Anwender aktiv bei der Qualitätssicherung. Dies kann zum einen durch das frühzeitige Melden von Alerts geschehen. Dazu werden die Grenzwerte der Sensoren im Vorfeld so definiert, dass Alerts mit dem Schweregrad Warning ausgegeben werden, wenn diese über- oder unterschritten werden. Zum anderen dienen Predictive-Maintenance-Funktionalitäten der Qualitätssicherung. Ziel ist es nicht nur, eine vorausschauende Wartung mittels Anomaly Detection durchzuführen, sondern als Folge dieser auch eine konstant hohe Qualität der Fertigung zu gewährleisten. Durch die präzise und rechtzeitige Kenntnis von Verschleißsituationen oder von problematischen Entwicklungen der Sensorwerte ist eine präventive Instandhaltung umsetzbar, bevor es zu Qualitätseinbußen während des laufenden Betriebs kommt.

Für die jeweiligen Sensoren einer Maschine besteht die Möglichkeit, Alarmschwellen zu definieren, die nicht unter- oder überschritten werden sollen. Diese können die Schweregrade Warning, Critical und Emergency besitzen. Zusätzlich sind Related Signals auswählbar: Sie stehen in einem unmittelbaren Zusammenhang mit dem Alert und werden im Alarmfall entsprechend aufgezeichnet sowie dargestellt. Wird ein Alert generiert, erscheint dieser in einer Übersichtsliste ebenso wie in einem zeitlichen Verlaufsdiagramm im Menüpunkt Alerting. Bei der Auswahl eines Alerts in einer der beiden Darstellungsformen werden weitere detailliertere Angaben zu diesem aufgeführt.

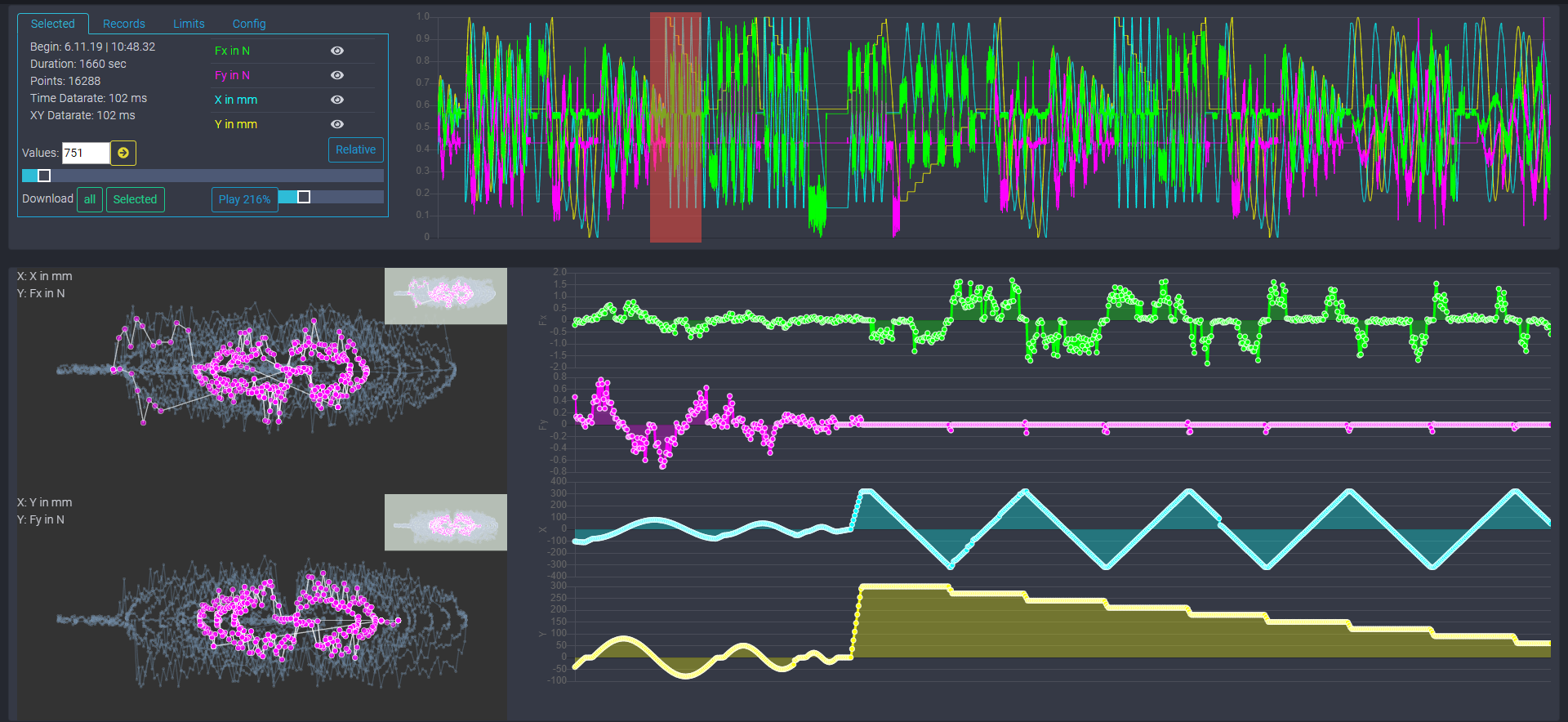

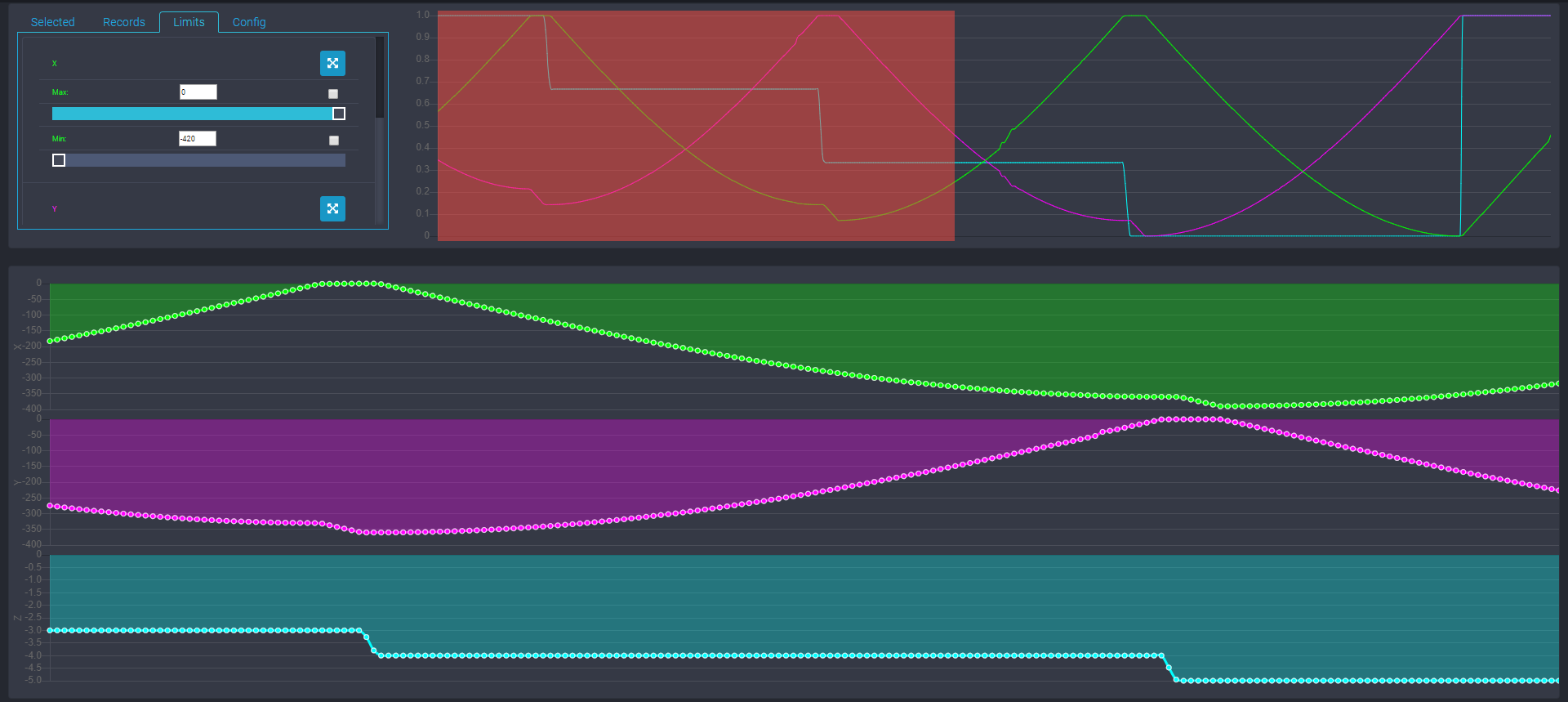

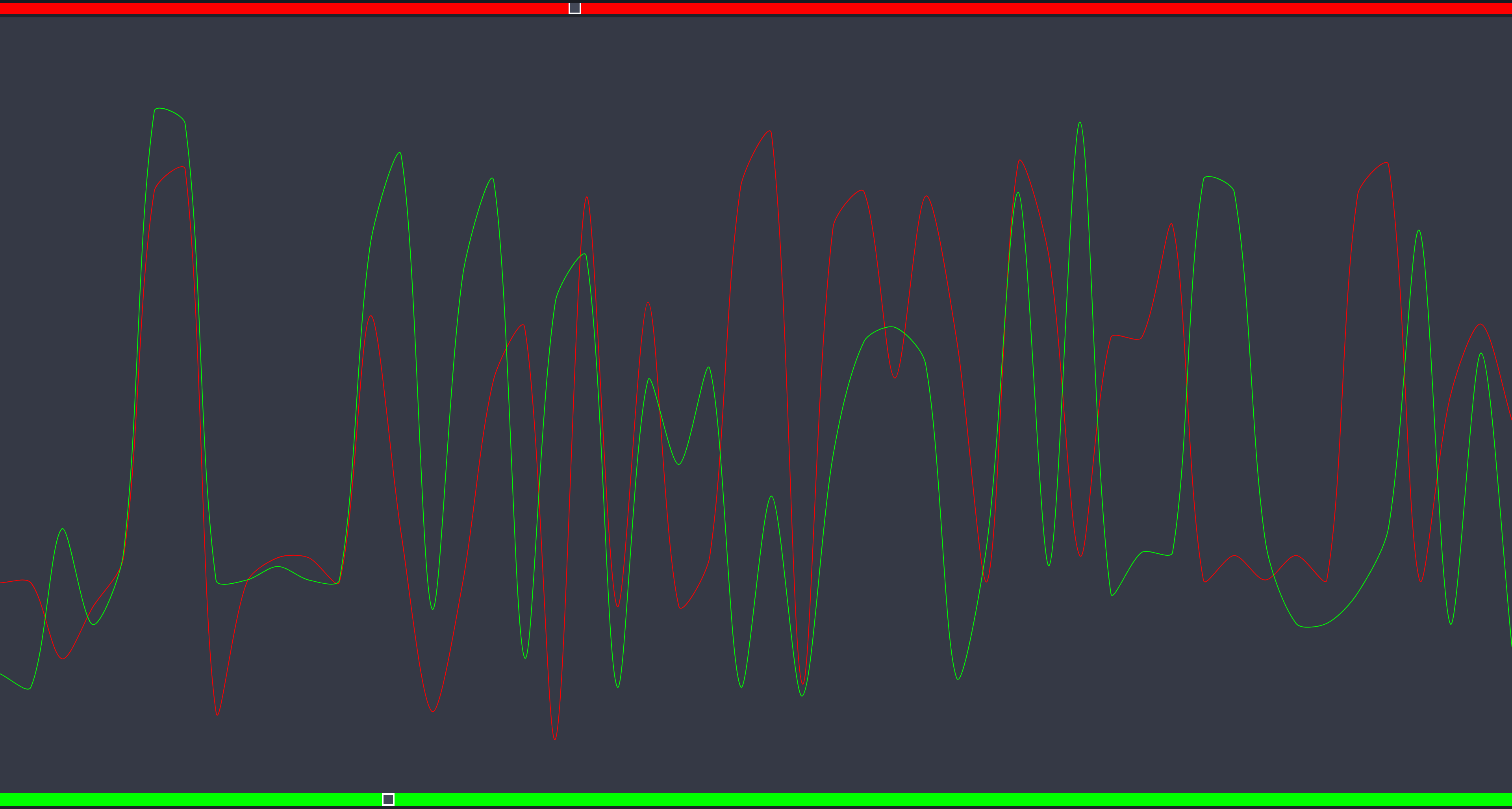

Die verschiedenen Ansichten von weMonitor sind für unterschiedlichste Aufgaben konzipiert. Während der Fehlersuche lassen sich mehrere dieser Ansichten miteinander kombinieren. So sind bspw. als Record gespeicherte Sensorwerte mit aktuellen Werten vergleichbar. Mit dieser Vorgehensweise lassen sich etwaige Abweichungen vom optimalen Betrieb feststellen. Über den Menüpunkt Comparison können so bis zu vier unterschiedliche Sensoren gegenübergestellt werden. Im Oscilloscope sind die einzelnen Sensorwerte weitergehend im Detail untersuch- und analysierbar. Auf diese Weise können sie auf Plausibilität geprüft und die Fehlerquellen exakt ausfindig gemacht werden. Diese detailliertere Signalanalyse umfasst weitere Unterpunkte in der Anwendung.

Die Signalanalyse ist die allgemeine Funktionalität von weMonitor. Ein bereits zuvor aufgenommener Record wird hier im Oscilloscope genauer analysiert und zur Fehlersuche verwendet. Aus der Anzeige des kompletten Werteverlaufes ist es möglich, selbst definierte Abschnitte auszuwählen und sich in der Detailansicht darstellen zu lassen. Die Größe bzw. die Anzahl der aufgeführten Werte lässt sich dabei dynamisch anpassen. Neben der Auswahl einer gewünschten Passage ist es weiterhin möglich, den Record abspielen zu lassen. Die aufgezeichneten Daten sind darüber hinaus als CSV-Datei exportierbar und lassen sich in einem externen Programm für weitere Analysen verwenden.

Die Signalanalyse wird weiterhin um drei Unterpunkte erweitert: weMonitor unterstützt die Anwender sowohl bei der Entwicklung und bei der Inbetriebnahme sowie auch im laufenden Betrieb von Maschinen und Anlagen.

Entwicklung: Unterstützend wird weMonitor während der Entwicklung (Fertigstellung der Sensoranbindung) zu Testzwecken verwendet. Um die Maschine optimal aus- und einzurichten, wird das Modul hinzugezogen, um die jeweiligen Sensorwerte auf Plausibilität zu prüfen und ob diese den Prozess gut genug abbilden. weMonitor klärt dabei u. a., ob die Empfindlichkeit gut genug ist, der richtige Wertebereich gewählt wurde, die zeitliche und sensorwertbezogene Auflösung hoch genug ist oder ob Signalstörungen (Sensorrauschen oder prozessbedingte Störungen) festzustellen sind.

Inbetriebnahme: Bei der Fertigung einer Maschinenserie unterstützt weMonitor ebenfalls. Im Falle der Inbetriebnahme greift der Anwender auf eine bereits optimal eingestellte Maschine zurück. Diese Daten werden genutzt, um neue Maschinen mit bestehenden abzugleichen. Eventuelle Messabweichungen werden so schnell erkannt, wodurch sie gezielt korrigiert werden können. Hierfür eignet sich ebenfalls das Comparison-Tool ideal, um die relevanten Messpunkte gegenüberzustellen und die Abweichungen zu beurteilen. So ist für den Anwender sofort erkennbar, an welchen Stellen nachgebessert werden muss.

Laufendes System: Im dritten Anwendungsszenario wird die Signalanalyse von weMonitor bei einer laufenden Maschine bzw. Anlage eingesetzt. Mittels der Signalanalyse wird also ein System untersucht, welches bereits in einem vorgegebenen Zustand betrieben wird. Anhand der generierten Daten kann die Maschine bzw. die Anlage direkt untersucht werden. So lassen sich Entwicklungen, Probleme oder Fehler auch während des Betriebs erkennen. Im Anschluss sind die Anwender in der Lage, geeignete Maßnahmen zu ergreifen und den aktuellen Betriebszustand des Systems zu verbessern.

Die Anomaly Detection von weMonitor ist eine spezielle Version der Sensorüberwachung und insbesondere für komplexe Situationen geeignet. In diesem Anwendungsszenario wird ein Sensorpaar eingelernt und anhand bestimmter voreingestellter Parameter ein KI-System trainiert. Nach Abschluss der Lernphase überwacht dieses KI-System die entsprechenden Sensoren. Allerdings gehen die Möglichkeiten hier weit über das Vergleichen von Soll-/Ist-Werten hinaus. Die zugrundeliegenden KI- und Machine-Learning-Verfahren beschreiben und analysieren Maschinen und Anlagen mit komplexen Schwellenwerten als zusammenhängendes System. Auf diese Weise wird eigenständig Wissen erzeugt, welches auf selbst gesammelten Erfahrungen beruht. Die vorausschauende Wartung und Instandhaltung erreicht so eine neue Leistungsebene, da die Analyse sehr großer Datenmengen automatisiert abläuft und sich entsprechende Lösungsansätze für neue sowie bisher unbekannte Probleme feststellen lassen.

Beispiel: Es soll die Vorschubgeschwindigkeit eines Fräsers zusammen mit der Leistungsaufnahme desselben Fräsers betrachtet werden. Wenn in einem normalen System die Leistungsaufnahme der Frässpindel unter der voreingestellten Grenze bleibt, scheint die Maschine optimal zu laufen. Im komplexen System wird aber die Leistungsaufnahme im Verhältnis zur Vorschubgeschwindigkeit gemessen. Dadurch wird erkannt, ob auch in allen Geschwindigkeitsbereichen die Leistungsaufnahme dem Soll entspricht. Ein verschlissenes Lager der Spindel im oberen Lastbereich lässt sich nur schwer an einer erhöhten Leistungsaufnahme herauslesen. Wenn aber die Vorschubgeschwindigkeit in Relation zur Leistungsaufnahme betrachtet wird, erkennt das System mittels Anomaly Detection dies sehr gut im Leerlastbereich.

Weitere Informationen zur dahinterliegenden Technologie der Anomaly Detection finden Sie hier.

Fünf Argumente für weMonitor

Zurück zur Modulübersicht